جوشکاری زیر پودری محکمترین نوع جوشکاری

زمان تقریبی مطالعه: 13 دقیقه

محکمترین نوع جوشکاری

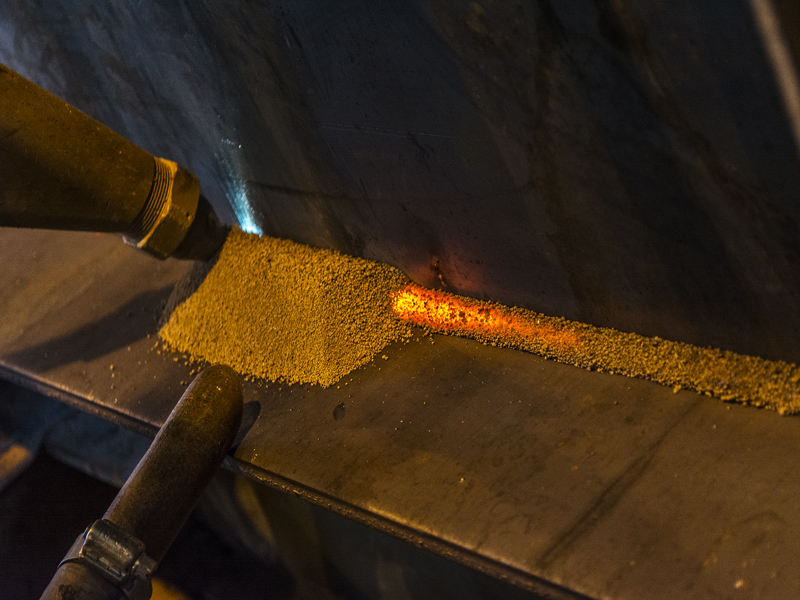

اگر بخواهیم به طور خاص به محکمترین نوع جوشکاری بپردازیم، جوشکاری زیر پودری محکمترین نوع جوشکاری شناخته میشود. در جوشکاری زیر پودری، قوس الکتریکی زیر لایهای از پودر فُلز قرار دارد که این پودر باعث حفاظت از جوش در برابر آلودگی و اکسیژن میشود و همچنین کمک به انتقال حرارت و تشکیل جوش باکیفیت و استحکام بالا میکند. این روش برای جوشکاری در ضخامتهای زیاد و در اتصالات بزرگ و سنگین بسیار مناسب است و به دلیل فرآیند مداوم و قابلیت کنترل دقیق، جوشهای بسیار مقاوم و با دوام تولید میکند. این نوع جوشکاری بهویژه در صنایع سنگین مانند صنعت کشتیسازی، سازههای فلزی بزرگ، و صنایع نفت و گاز کاربرد گستردهای دارد. در ادامه کارشناسان جوشکاری در مرکزی به بررسی جامع جوشکاری زیرپودری، فرآیند آن، مزایا، محدودیتها و کاربردهای مختلف آن خواهیم پرداخت.

فرآیند جوشکاری زیر پودری

در جوشکاری زیرپودری، قوس الکتریکی بین الکترود و قطعه کار زیر لایهای از پودر فُلز ایجاد میشود. این پودر فُلز شامل مواد مختلفی مانند سیلیس، کربن، و مواد معدنی دیگر است که بهطور کامل سطح جوش را پوشش میدهد. به گفته کارشناسان جوشکاری در مرکزی این پوشش پودر از جوش در برابر آلودگیهای محیطی و اکسیداسیون محافظت کرده و به تشکیل جوش با کیفیت بالا کمک میکند. در این روش، الکترود بهطور مداوم از طریق یک سیستم تغذیه خودکار به داخل محل جوش منتقل میشود و قوس الکتریکی ایجاد شده، به ذوب فلز و پودر فُلز کمک میکند. پودر فُلز بهطور خودکار در طول جوشکاری بهطور مداوم به محل جوش اضافه میشود و پس از ذوب شدن، به ایجاد جوش مقاوم و با کیفیت کمک میکند.

مزایای جوشکاری زیر پودری

جوشکاری زیر پودری یکی از روشهای بسیار موثر و مقاوم برای اتصال فلزات است.در ادامه تیم ما در جوشکاری در مرکزی به مزایای جوشکاری زیر پودری اشاره می کنند.

- استحکام بالا: جوشکاری زیر پودری به دلیل استفاده از پودر فُلز که بهطور کامل از جوش محافظت میکند و فرآیند قوس الکتریکی مداوم، جوشهای با استحکام بسیار بالا تولید میکند. این جوشها معمولاً نسبت به سایر روشهای جوشکاری از نظر استحکام کششی و مقاومت در برابر تنشهای مختلف برتری دارند.

- کیفیت و دقت بالا: جوشکاری زیر پودری به دلیل محافظت از جوش در برابر آلودگیهای محیطی و کنترل دقیق فرآیند، جوشهای با کیفیت و صاف تولید میکند. این ویژگی به کاهش نیاز به عملیات پس از جوشکاری و نیاز به تعمیرات کمک میکند.

- سرعت بالا: این روش به دلیل استفاده از سیستمهای تغذیه خودکار و فرآیند مداوم قوس الکتریکی، سرعت جوشکاری بسیار بالایی دارد. این ویژگی برای پروژههای بزرگ و تولیدات انبوه بسیار مفید است.

- کاهش دود و اسپری: پوشش پودر فُلز از ایجاد دود و اسپری جلوگیری میکند، که این موضوع به کاهش مشکلات بهداشتی و محیطی مربوط به جوشکاری کمک میکند.

- قابلیت جوشکاری ضخامتهای بالا: جوشکاری زیرپودری برای جوشکاری قطعات با ضخامتهای بالا و اتصالات بزرگ بسیار مناسب است و بهطور مؤثر میتواند در صنایع سنگین و ساخت و سازهای بزرگ استفاده شود.

محدودیتها و چالشها جوشکاری زیر پودری

جوشکاری زیرپودری با وجود مزایای زیاد، با محدودیتها و چالشهایی نیز همراه است. یکی از مهمترین محدودیتهای آن، نیاز به محیط کنترل شده است، زیرا این روش به شرایط محیطی خاصی مانند عدم وجود باد و گرد و غبار برای حفظ کیفیت جوش نیاز دارد. همچنین، تجهیزات این نوع جوشکاری هزینههای اولیه و نگهداری بالاتری دارند که میتواند برای پروژههای کوچکتر یا کارگاههای با بودجه محدود مشکلساز باشد. علاوه بر این، این روش بیشتر برای جوشکاری فلزات آهنی و فولادها مناسب است و ممکن است در جوشکاری برخی فلزات غیرآهنی یا آلیاژهای خاص محدودیتهایی داشته باشد.

کاربرد جوشکاری زیر پودری

جوشکاری زیرپودری در صنایع مختلف کاربردهای گستردهای دارد. از مهمترین کاربردهای آن عبارتند از:

- صنعت کشتیسازی

- صنعت نفت و گاز

- ساخت و ساز

- صنعت خودرو

- صنایع معدنی و فلزی

- ساخت و تعمیر ماشینآلات سنگین

- صنایع انرژی و نیروگاهها

- صنایع هوایی و فضایی

این نوع جوشکاری به دلیل ویژگیهای خاص و مزایای منحصر به فرد خود، در صنایع مختلف کاربردهای متنوع و گستردهای دارد. در اینجا متخصصان جوشکاری در مرکزی به تفصیل به بررسی مهمترین کاربردهای این روش خواهیم پرداخت:

صنعت کشتیسازی

در صنعت کشتیسازی، جوشکاری زیرپودری بهعنوان یکی از روشهای اصلی جوشکاری مورد استفاده قرار میگیرد. این روش به دلیل قدرت و استحکام بالای جوش، برای اتصال صفحات فولادی ضخیم و ساخت سازههای بزرگ کشتیها بسیار مناسب است. از مزایای استفاده از جوشکاری زیرپودری در کشتیسازی میتوان به سرعت بالا، کیفیت جوش بالا و قابلیت جوشکاری در ضخامتهای زیاد اشاره کرد. همچنین، این روش به دلیل کاهش دود و اسپری، شرایط بهتری را برای جوشکاران فراهم میکند.

صنعت نفت و گاز

در اینجای مقاله جوشکاری زیرپودری محکمترین نوع جوشکاری آمده است که در صنایع نفت و گاز، جوشکاری زیر پودری برای ساخت و تعمیر لولههای انتقال نفت و گاز، سازههای پشتیبانی، و تجهیزات بزرگ مورد استفاده قرار میگیرد. این روش به دلیل قابلیت ایجاد جوشهای با استحکام بالا و توانایی جوشکاری در ضخامتهای زیاد، برای این صنایع که نیاز به جوشهای مقاوم و پایدار دارند، بسیار مناسب است. علاوه بر این، سرعت بالای فرآیند جوشکاری زیر پودری به کاهش زمان تولید و هزینههای پروژه کمک میکند.

ساخت و ساز

در پروژههای ساختمانی بزرگ و سازههای فلزی، جوشکاری زیر پودری بهطور گستردهای بهکار میرود. این روش برای جوشکاری تیرآهنها، ستونها و دیگر اجزای سازههای فلزی که نیاز به استحکام و کیفیت بالا دارند، بسیار مفید است. از نظر متخصصان جوشکاری در مرکزی ، جوشکاری زیر پودری بهویژه در ساخت پلها، برجها و سازههای صنعتی بزرگ به دلیل سرعت و کیفیت بالا، کاربرد زیادی دارد.

صنعت خودرو

در صنعت خودرو، جوشکاری زیر پودری برای تولید قطعات بزرگ و ساختارهای فلزی خودروهای سنگین مانند کامیونها و اتوبوسها مورد استفاده قرار میگیرد. این روش به دلیل قابلیت جوشکاری قطعات بزرگ و ضخیم و ایجاد جوشهای مقاوم، برای ساخت و مونتاژ قطعاتی که نیاز به استحکام بالا دارند، بسیار مناسب است.

صنایع معدنی و فلزی

در صنایع معدنی و فلزی، جوشکاری زیر پودری برای ساخت و تعمیر تجهیزات و ماشینآلات سنگین استفاده میشود. این صنایع به جوشهای مقاوم در برابر سایش و فشار بالا نیاز دارند، و جوشکاری زیر پودری با ارائه جوشهای با استحکام بالا و کیفیت خوب، به خوبی این نیازها را برطرف میکند. بهویژه در ساخت تجهیزات استخراج معادن و ماشینآلات صنعتی، این روش کاربرد دارد.

ساخت و تعمیر ماشینآلات سنگین

به گفته کارشناسان جوشکاری در مرکزی در صنایع مختلف که به ساخت و تعمیر ماشینآلات سنگین پرداخته میشود، جوشکاری زیر پودری به دلیل قدرت و استحکام بالای جوشهای تولیدی، برای اتصالات و تعمیرات ضروری است. این روش بهویژه برای جوشکاری قطعاتی که تحت بار و فشار زیاد قرار دارند، مفید است.

صنایع انرژی و نیروگاهها

در صنایع انرژی و نیروگاهها، جوشکاری زیر پودری برای ساخت و تعمیر سازهها و تجهیزات مربوط به نیروگاهها، از جمله مبدلهای حرارتی، بویلرها و لولههای فشار قوی، استفاده میشود. جوشهای تولید شده با این روش به دلیل استحکام بالا و مقاومت در برابر شرایط سخت عملیاتی، برای این صنایع که نیاز به دوام و قابلیت اطمینان دارند، بسیار مناسب است.

8. صنایع هوایی و فضایی

در صنایع هوایی و فضایی، جوشکاری زیر پودری بهعنوان یکی از روشهای جوشکاری پیشرفته برای ساخت سازهها و قطعات بزرگ استفاده میشود. این روش بهویژه برای ساخت قطعات سنگین و بزرگ که نیاز به دقت و استحکام بالا دارند، مورد استفاده قرار میگیرد. با این حال، در این صنایع ممکن است بیشتر از جوشکاری TIG یا MIG برای دقتهای بیشتر استفاده شود، ولی جوشکاری زیر پودری همچنان در بخشهای خاصی از تولید قطعات کاربرد دارد.

در نهایت

جوشکاری زیر پودری یکی از روشهای بسیار مؤثر و مقاوم برای جوشکاری فلزات است که به دلیل استحکام بالا، کیفیت خوب و سرعت اجرایی مناسب، در صنایع سنگین و تولیدات بزرگ بهطور گستردهای استفاده میشود. اگرچه این روش دارای محدودیتها و چالشهایی نیز هست، اما مزایای آن بهویژه در پروژههای بزرگ و نیاز به جوشهای با کیفیت، آن را به گزینهای بسیار مناسب و محبوب تبدیل کرده است.

این مطالب را از دست ندهید

نکات مهم در جوشکاری مخزن آبگرمکن

مقایسه جوشکاری لیزری و جوشکاری قوس الکتریکی

کاربردهای جوشکاری جامد در صنایع مختلف

روشهای جوشکاری آلیاژهای خاص

5 چالش جوشکاری در دمای بسیار بالا

آموزش گام به گام جوشکاری برای مبتدیان

بهترین سیم جوش در جوشکاری

نکات مهم در انتخاب مرکز جوشکاری مناسب

مزایا و کاربرد جوشکاری ذوبی در صنعت ساختمان